Adres:

Nr 233-3 Yangchenghu Road, park przemysłowy Xixiashu, dystrykt Xinbei, miasto Changzhou, prowincja Jiangsu

Rozwiercanie jest kluczową operacją w obróbce skrawaniem, podczas której stosuje się narzędzie zwane rozwiertakiem w celu poprawy rozmiaru, wykończenia i tolerancji istniejącego otworu. Aby osiągnąć optymalne wyniki, istotny jest wybór odpowiednich prędkości i posuwów do rozwiercania. Parametry te odgrywają znaczącą rolę w zwiększaniu trwałości narzędzia, zapobieganiu jego zużyciu i zapewnieniu wysokiej jakości wykończenia. W tym szczegółowym przewodniku szczegółowo omówimy prędkości rozwiertaków i posuwy, omawiając czynniki, które na nie wpływają, najlepsze praktyki ich ustawiania oraz ich wpływ na wydajność obróbki.

1. Zrozumienie rozwiertaków

Zanim zagłębimy się w prędkości i posuwy, przyjrzyjmy się najpierw, czym są rozwiertaki i jak działają. Rozwiertaki to obrotowe narzędzia tnące służące do precyzyjnego powiększania i wykańczania wstępnie nawierconych otworów. W przeciwieństwie do wierteł, które są przeznaczone do usuwania znacznych ilości materiału, rozwiertaki służą do precyzyjnego dopasowywania otworów do ich dokładnych wymiarów i poprawy wykończenia powierzchni.

Istnieje kilka rodzajów rozwiertaków, m.in.:

Rozwiertaki proste: są powszechnie używane do powiększania i wykańczania otworów o prostych krawędziach.

Rozwiertaki stożkowe: Używane do tworzenia otworów stożkowych.

Rozwiertaki węglikowe: znane ze swojej twardości i odporności na wysokie temperatury, co czyni je idealnymi do obróbki twardych materiałów.

Każdy z tych rozwiertaków wymaga określonych prędkości i posuwów, aby zmaksymalizować swoją wydajność.

2. Czynniki wpływające na prędkość rozwiertaka i posuw

Na prędkość rozwiertaka i posuw ma wpływ kilka czynników, w tym:

Rodzaj materiału: Różne materiały wymagają różnych prędkości skrawania, aby zapewnić wydajność i zapobiec zużyciu narzędzia. Twardsze materiały, takie jak stal i tytan, zazwyczaj wymagają wolniejszych prędkości skrawania niż miękkie materiały, takie jak aluminium czy mosiądz.

Materiał rozwiertaka: Materiał samego rozwiertaka (stal szybkotnąca, węglik itp.) określa zakres prędkości skrawania. Na przykład rozwiertaki węglikowe mogą wytrzymać wyższe prędkości w porównaniu do rozwiertaków ze stali szybkotnącej.

Rozmiar i głębokość otworu: Rozmiar i głębokość rozwiercanego otworu wpływają na ilość usuwanego materiału, co z kolei wpływa na wymagane prędkości i posuwy.

Sztywność maszyny: sztywniejsza maszyna pozwala na wyższe prędkości i posuwy bez poświęcania trwałości i jakości narzędzia.

Zużycie chłodziwa: Zastosowanie chłodziwa zmniejsza wytwarzanie ciepła, umożliwiając zwiększenie prędkości i posuwów, poprawiając jednocześnie wykończenie powierzchni i wydłużając żywotność narzędzia.

3. Prędkości: jak obliczyć odpowiednią prędkość skrawania

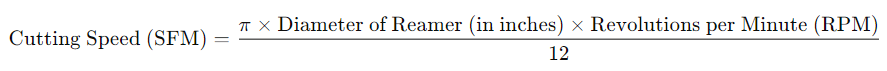

Prędkość skrawania lub prędkość powierzchniowa odnosi się do prędkości, z jaką krawędź tnąca rozwiertaka porusza się po obrabianym przedmiocie. Zwykle mierzy się go w stopach powierzchniowych na minutę (SFM) lub metrach na minutę (m/min). Aby obliczyć właściwą prędkość skrawania dla rozwiertaka, należy skorzystać ze wzoru:

Alternatywnie można użyć tabeli prędkości skrawania dla różnych materiałów, która zawiera zalecane prędkości powierzchniowe w zależności od obrabianego materiału i typu rozwiertaka.

Oto ogólne wytyczne dotyczące prędkości skrawania różnych materiałów:

Aluminium: 300-600 SFM

Mosiądz: 100-200 SFM

Stal węglowa: 50-150 SFM

Stal nierdzewna: 30-100 SFM

Tytan: 10-50 SFM

4. Podawanie: jak określić właściwą prędkość podawania

Szybkość posuwu odnosi się do szybkości, z jaką rozwiertak wnika w przedmiot obrabiany. Zwykle mierzy się go w calach na minutę (IPM) lub milimetrach na minutę (mm/min). Szybkość posuwu jest krytycznym czynnikiem określającym, ile materiału usuwa rozwiertak w jednym przejściu i odgrywa kluczową rolę w określaniu wykończenia powierzchni i trwałości narzędzia.

Zalecany posuw przy rozwiercaniu jest na ogół niższy niż przy wierceniu, ponieważ rozwiercanie jest operacją wykańczającą. Szybkość posuwu powinna również uwzględniać rodzaj rozwiertaka, rozmiar otworu, materiał i prędkość skrawania.

Typowym wzorem do obliczenia szybkości posuwu jest:

Szybkość podawania (IPM) = Posuw na ząb (IPT) × Liczba zębów × obr./min

Gdzie:

Posuw na ząb (IPT): Ilość materiału usuwanego przez każdy ząb rozwiertaka przy każdym obrocie. Zależy to od materiału, rodzaju narzędzia i warunków skrawania.

Liczba zębów: Liczba krawędzi skrawających rozwiertaka.

5. Optymalizacja parametrów rozwiercania

Optymalizacja prędkości rozwiertaka i posuwu może poprawić ogólną wydajność obróbki, obniżyć koszty i wydłużyć żywotność narzędzia. Oto kilka kluczowych kwestii związanych z optymalizacją operacji rozwiercania:

5.1. Wykończenie powierzchni

Powolne posuwy zazwyczaj dają lepsze wykończenie powierzchni, podczas gdy szybsze posuwy mogą dawać bardziej szorstkie wykończenie, ale pozwalają na szybsze usuwanie materiału.

Gładsze wykończenie powierzchni jest szczególnie ważne w zastosowaniach, w których wymagana jest duża precyzja, np. w przemyśle lotniczym i motoryzacyjnym.

5.2. Zużycie i żywotność narzędzi

Wysokie prędkości skrawania mogą prowadzić do nadmiernego gromadzenia się ciepła, powodując przedwczesne zużycie narzędzia.

Zoptymalizowane posuwy zapewniają, że krawędzie skrawające nie zostaną przeciążone, co może wydłużyć żywotność narzędzia.

Aby uniknąć przepracowania rozwiertaka, szczególnie podczas pracy z twardymi materiałami, konieczne jest regularne monitorowanie i regulacja prędkości i posuwów.

5.3. Usuwanie wiórów

Właściwy posuw pomaga w skutecznym usuwaniu wiórów. Jeśli posuw jest zbyt wolny, wióry mogą nie być skutecznie usuwane, co prowadzi do ich gromadzenia się, co może uszkodzić zarówno narzędzie, jak i przedmiot obrabiany.

Wyższe wartości posuwu powodują powstawanie większych wiórów, które należy skutecznie usunąć z otworu, aby uniknąć zakłóceń w procesie skrawania.

6. Najlepsze praktyki dotyczące prędkości i posuwu rozwiertaka

Aby zapewnić optymalną wydajność rozwiercania, oto kilka najlepszych praktyk:

Używaj chłodziwa: Właściwe stosowanie chłodziwa może wydłużyć żywotność narzędzia i zapobiec nadmiernemu gromadzeniu się ciepła.

Zacznij od konserwatywnych ustawień: Jeśli nie jesteś pewien, zacznij od niższych prędkości i posuwów i stopniowo je zwiększaj, monitorując zużycie narzędzia i wykończenie powierzchni.

Używaj rozwiertaków wysokiej jakości: wybierz odpowiedni typ rozwiertaka do danego zadania, niezależnie od tego, czy jest to rozwiertak z węglika do twardych materiałów, czy stal szybkotnąca do użytku ogólnego.

Monitoruj powstawanie wiórów: Obserwuj powstawanie wiórów podczas procesu rozwiercania. Idealnie powinny być małe i mieć spójny kształt. Duże, żylaste wióry mogą wskazywać na problem z posuwem lub prędkością skrawania.

Sprawdź sztywność maszyny: Upewnij się, że konfiguracja maszyny jest stabilna i wolna od wibracji, ponieważ może to mieć wpływ na dokładność rozwiercania i prowadzić do przedwczesnego zużycia narzędzia.

7. Typowe błędy, których należy unikać

Zbyt duży posuw: Stosowanie zbyt wysokiego posuwu może spowodować nadmierne zużycie rozwiertaka i pogorszenie jakości otworu.

Ignorowanie twardości materiału: Materiały o wyższym poziomie twardości wymagają mniejszych prędkości skrawania i posuwów. Korzystanie ze standardowych ustawień może skutkować słabą wydajnością.

Brak monitorowania zużycia narzędzia: Brak śledzenia zużycia narzędzia może prowadzić do złego wykończenia powierzchni i niedokładności wymiarowych. Zawsze sprawdzaj, czy nie występują oznaki zużycia, takie jak stępione krawędzie tnące lub wyszczerbione końcówki.

Nieodpowiednie usuwanie wiórów: Jeśli wióry nie zostaną odpowiednio usunięte, mogą gromadzić się w otworze, powodując uszkodzenie zarówno rozwiertaka, jak i przedmiotu obrabianego.

8. Wniosek

Prędkości rozwiertaka i posuwy to krytyczne parametry wpływające na wydajność obróbki, trwałość narzędzia i jakość gotowego produktu. Rozumiejąc czynniki wpływające na te parametry i stosując się do najlepszych praktyk, mechanicy mogą osiągnąć doskonałe wyniki w operacjach rozwiercania. Po dokładnym rozważeniu rodzaju materiału, specyfikacji rozwiertaka i możliwości maszyny możliwa jest optymalizacja operacji rozwiercania w celu uzyskania zarówno wysokiej jakości wykończenia, jak i maksymalnej trwałości narzędzia.